Керамический гранит — один из востребованных строительных материалов, который изготавливают из качественных огнеупорных глин с включением кварцевого песка, полевого шпата, каолина, окрашивающих компонентов и других добавок. Смесь кладут под пресс с высоким давлением и обжигают при 1200 градусах, что придает керамограниту прочность и твердость.

В статье подробнее разберем последовательность и особенности изготовления керамогранита и технологию процесса, а также обсудим качества готового материала, сделавшего его настолько популярным.

Характеристики керамогранита

Благодаря особой технологии производства, керамогранит обладает важными техническими характеристиками:

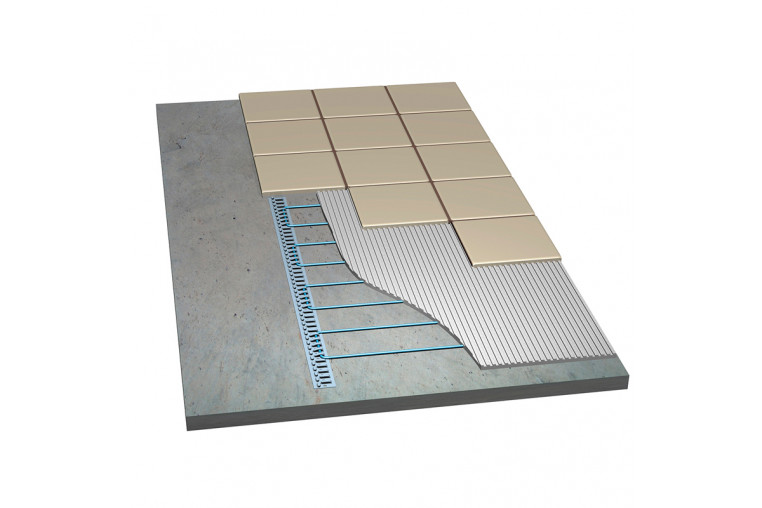

- Низкое водопоглощение. Показатель находится на уровне нескольких сотых процента, что намного меньше показателей натурального гранита — около 5 %. Эта характеристика дает материалу хорошую морозостойкость. Исходя из этого укладку плиток из керамогранита на цементную подушку проводят лишь в отапливаемых помещениях. За их пределами керамогранит укладывают только с металлоконструкциями или со специальными клеевыми составами.

- Стойкость к воздействию химических веществ. Благодаря этому, очищение керамики не занимает много времени и не требует серьезной подготовки и подбора средств.

- Ударная стойкость и прочность на изгиб.

- Стойкость к перепадам температур и высокой влажности, что особенно важно для сложных помещений: террас, ванных комнат.

- Длительное сохранение первоначального цвета и устойчивость к выгоранию.

- Геометрия. Влияет на легкость укладки материала. Основывается на минимальном различии размеров плит из одной партии после обжига. У брендов, производящих керамогранит, калибры и различия плиток варьируются от 0,1 до 0,7%.

- Способность противостоять загрязнениям. Благодаря однородности, в поры материала попадает минимум грязи, а условий для размножения вредных микроорганизмов не создается. Даже неполированное матовое покрытие моется легко при помощи абразивных и порошкообразных средств.

Оборудование для изготовления керамогранита

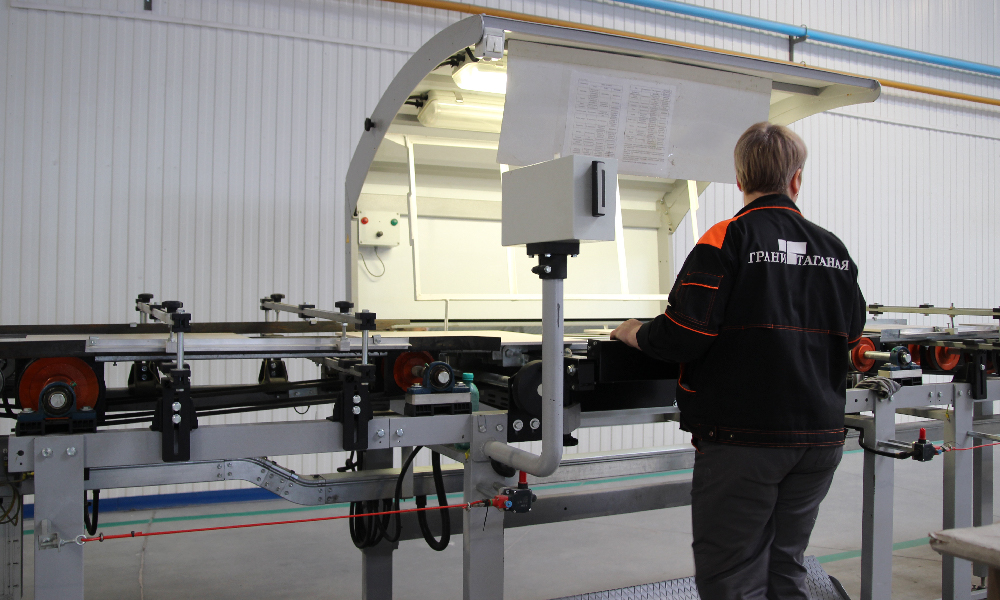

Изготовление керамического гранита возможно организовать только на крупных предприятиях. Это обусловлено тем, что технология достаточно трудоемкая, требует больших вложений. В производственных цехах размещают автоматизированные установки, которые на наиболее сложных этапах контролируют операторы.

В линии задействованы:

- Отдельные емкости для каждого компонента смеси.

- Ленточный транспортер, который перевозит необходимые объемы.

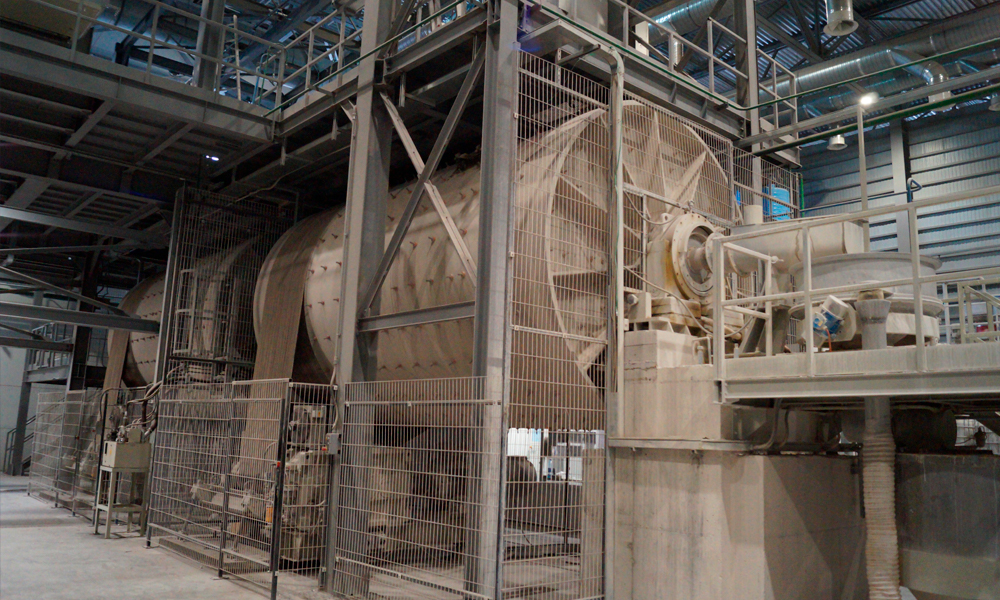

- Шаровая мельница — труба в виде конуса с шаровыми жерновами из твердых материалов.

- Смесительная камера для производства шликера.

- Сушилка, в которую смесь попадает под давлением через форсунки. Под воздействием горячего воздуха капли высыхают, образуя сыпучие сферические гранулы.

- Силосы, где пресс-порошок выдерживается некоторое время до начала изготовления. Из них сырье дозированно поступает и транспортируется дальше.

- Бункер дозации пресса — масса подается порционно в объеме, требуемом для формовки одной плиты.

- Гидравлический пресс для формовки плитки.

- Сушильные камеры. Бывают вертикальными или горизонтальными, сушка в обоих производится при помощи потока горячего воздуха.

- Печи тоннельного типа, где есть возможность поддерживать разную температуру в секторах. Они функционируют постоянно, а весь цикл обжига одной партии занимает до 50 минут.

- Струйный принтер. Автоматизированный комплекс, главное назначение которого — нанесение рисунка на облицовочную плитку с использованием струйной печати. Сейчас это наиболее современная технология в мире керамики.

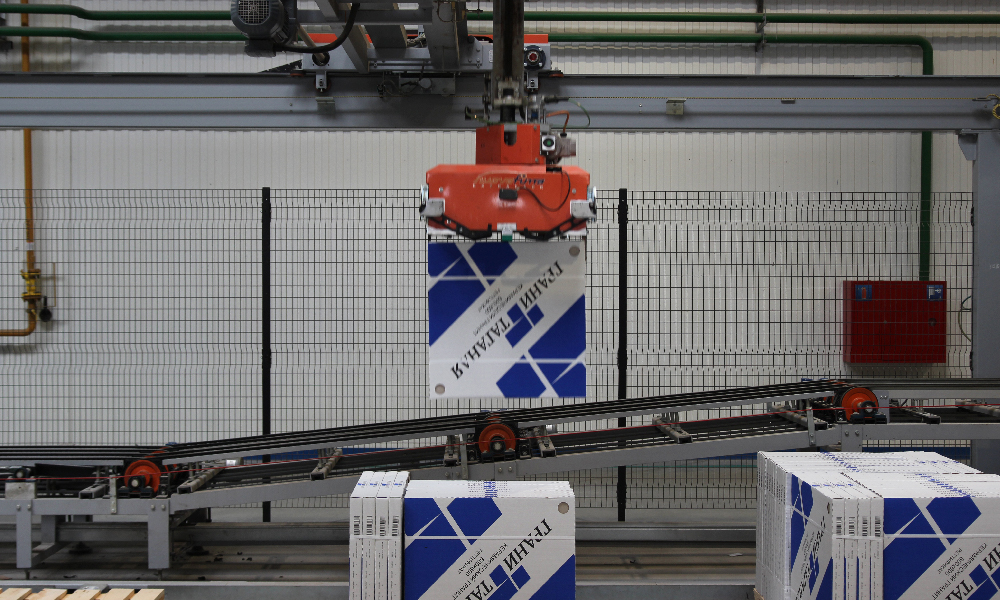

- Автоматизированные роботы-упаковщики. Приступают к работе на конечном этапе производства.

Технология изготовления и состав керамогранита

Состав керамогранита близок к природному материалу — граниту. Но керамика получается благодаря химическому взаимодействию между несколькими ингредиентами. Обычно в составе встречаются:

1. Каолиновая глина

Основные ее свойства — повышенная огнеупорность, низкая пластичность и связующая способность. Она придает керамограниту особую прочность. благодаря ей плитка приобретает устойчивость к перепадам температур и дает хорошие теплоизоляционные свойства

2. Кварцевый песок

База керамики любого типа, которую отличает твердость, тугоплавкость, устойчивость к влиянию кислот и щелочей.

3. Полевой шпат

В расплавленном виде он заполняет мелкие поры, а при охлаждении немного дает усадку. Компонент обеспечивает составу хорошую вязкость для достижения хорошей плотности изделий.

Этапы производства керамогранита

Изготовление керамики считается сложным процессом как в плане заготовки, так и по уровню организации. Стадий очень много, причем для получения разных видов манипуляции будут немного отличаться.

При учете всех технологий, которые применяют при изготовлении керамогранита, получается создать материал с достаточно прочной и плотной структурой. Благодаря этому, он считается одинаково подходящим для отделки внутренних и внешних покрытий.

Измельчение

В начале эти компоненты измельчаются в специальных мельницах, получается «Шлинкер» — основа для производства керамогранита.

Покраска порошка

Покраска пресс порошка специальными натуральными пигментами.

Сушка смеси

Процесс сушки производится в атомизаторе: в нём происходит распыление полужидкого сырья в потоке горячего воздуха. После чего получаем ПРЕСС-ПОРОШОК.

Складирование и отлёжка

Далее пресс-порошок с помощью транспортерной ленты попадает в силоса (ёмкость для пресс порошка, где отлёживается не менее 48 часов)

Подача на участок прессования

Порошок подаётся в технологическую башню на участок прессования.

Формовка

Процесс формирования готового изделия. На этом этапе формируются пластины.

Прессование

Качественное изготовление керамогранита возможно только при правильном подходе к прессовке подготовленной глиняной смеси. Гранулированный раствор с содержанием влаги не более 7% прессуется под давлением не менее 400 кг/см2. Такая процедура позволяет получить прочное изделие нужной формы, размера и фактуры.

Сушка

Сушка следующий важный этап, применяемый при производстве керамогранита. Дело в том, что в процессе прессовки в материале остаётся определённый процент влаги (необходимой для формовки изделия). Главной задачей на этапе сушки является полное обезвоживание наполовину готового продукта. Завод керамогранита использует для качественной сушки материала специальные тепловые камеры с высокой температурой и горячим воздухом. Заготовки керамогранита укладываются туда, а весь процесс просушивания тщательно контролируется ответственными специалистами.

Нанесение защитного слоя — Кристалины

Его функция — защита лицевой поверхности от загрязнений.

Обжиг

Устройство керамогранита на этапе обжига предполагает воздействие на подготовленный материал высокой температуры. В ходе температурной обработки керамогранит приобретает необходимую прочность. Глиняное сырьё, находясь под воздействием большой температуры, спекается, становясь монолитным. После остывания изделие становится невероятно прочным, с минимальным количеством пор и высокой стойкостью.

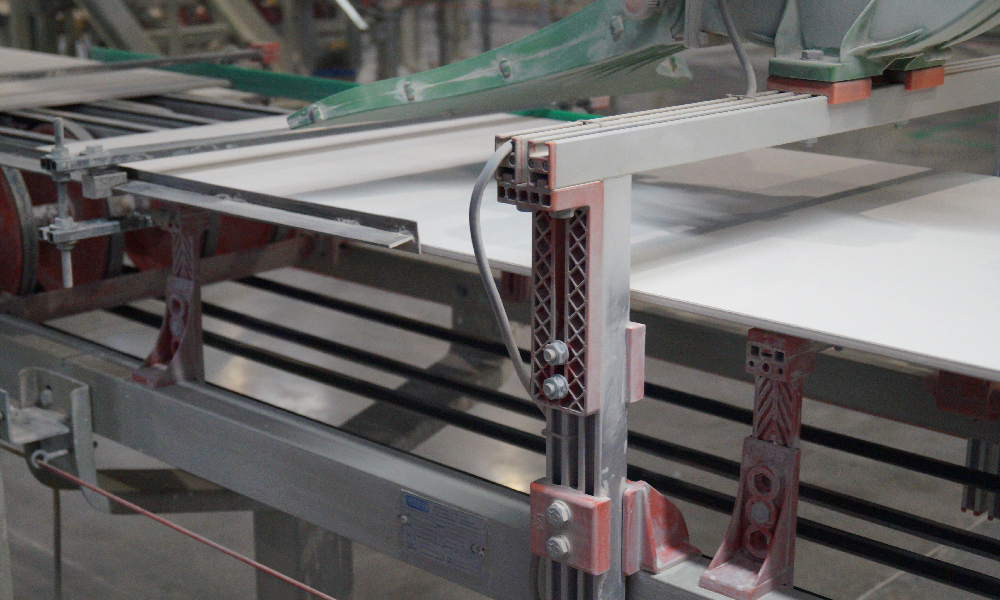

Автоматический контроль

С помощью специального прибора измеряются геометрия и деформация плиты.

Обработка лицевой поверхности

Как раз здесь производится полирование либо лапатирование

Ректификация керамогранитной плитки

Плитка по краям обрезается, в результате получается плитка с точными и одинаковыми размерами, правильной геометрией, ровными и прямыми краями. Получаем так называемый «Обрезной край». Чтобы торец плитки был прямым, а не трапециевидным.

Сортировка и отбраковка

Для этого создана специальная линия сортирования, где поверхность керамогранита визуально осматривается на наличие дефектов.

Упаковка плитки

Здесь плитка упаковывается, а специальный робот, по специальной программе, формирует паллеты в автоматическом режиме.

Где используется керамогранит

Изготовление плитки керамогранита изначально было актуально лишь для технических помещений. Гранит покупали для отделки напольных покрытий в комнатах с серьезными нагрузками — это промышленные цеха, общественные места и торговые площадки.

В последние годы число разновидностей плитки значительно выросло, поэтому расширилась и сфера применения материала.

Сейчас керамогранит применяют для облицовки современных зданий, используют как отделочный материал фасадов и внутреннего обустройства полов и стен.

В союзе с качественным и правильно уложенным керамогранитом облицовка будет служить более 30 лет без потери своих свойств. Также гранит часто выбирают благодаря его прочности, стойкости к механическим повреждениям и истиранию. Он не разрушается под действием экстремально низких температур или высокой влажности, легко выдерживает температурные колебания.

Большой выбор дизайнов, расцветок и фактур позволяет экспериментировать и воплощать оригинальные дизайнерские решения для различных комнат или фасадов зданий. У производителей можно подобрать материал любого цвета и фактуры, подходящей под стиль вашего офисного помещения или домашнего пространства.

Возможность производства плитки с твердой структурной поверхностью и антискользящими свойствами. Это хороший выбор для облицовки покрытий на улице.

Разобравшись, как делают керамогранит, легче понять, почему он настолько востребован у владельцев домов и квартир и универсален. Он считается отличным выбором для помещений с высокой проходимостью — как гостиных и прихожих в домах, так и в торговых комплексах, магазинах и других общественных местах. Он способен органично вписаться в любое пространство и украсить его.

Главное условие — стоит покупать материал только у надежных производителей, которые гарантируют соблюдение технологий производства и применение качественного сырья.